导读

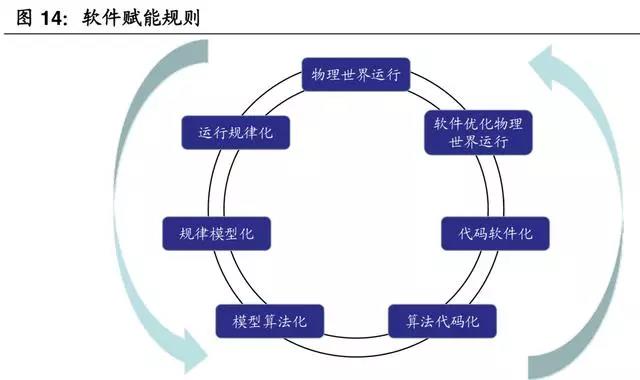

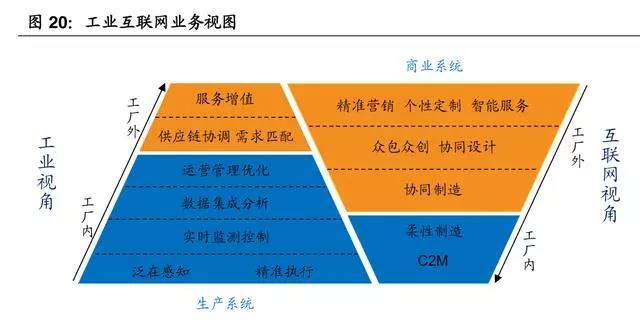

软件是智能的核心。工业软件建立了数字自动流动规则体系,操控着规划、制作和运用阶段的产品全生命周期数据,是数据流通的桥梁,是工业制造的大脑。同时,工业软件内部蕴含制造运行规律,并根据数据对规律建模,从而优化制造过程。可以说,软件定义着产品整个制造流程,使得整个制造的流程更加灵活与易拓展,从研发、管理、生产、产品等各个方面赋能,重新定义制造。

1、 工业软件:软件化的工业技术

2、 智能制造大势所趋,正快速推进

3、 工业软件是智能制造的核心

-

第一阶段:全员生产系统(TPS)。由日本提出来的,建立的 5S 标准(整 理、整顿、清扫、清洁、素养)是七八十年代整个制造系统当中引以为核心的标准,固化在了组织和对人培训方面。 -

第二阶段:精益制造和 6-Sigma。它的核心价值是如何以数据作为标准建立管理体系,本质是消除浪费。在这个基础下面包括质量管理体系、产品全生命周期管理体系等等。这个时候数据真正在制造使用过程中发挥作用。 -

第三阶段:数据驱动的预测性建模分析。以数据驱动的预测性建模分析,指的是怎么把隐性的问题显性化,显性化之后解决隐性的问题,避免显性问题的发生。 -

第四阶段,以预测为基础的资源有效性运营决策优化。对于过去产生的关联性都能够建模之后,怎么根据系统生产、环境、人员多方要素变化进行实时动态优化。 -

第五阶段,“信息-物理”系统。它是建立在对于所有设备本身运行的环境、 活动目标非常精确建模基础上,这个时候产生知识的应用和传承问题。

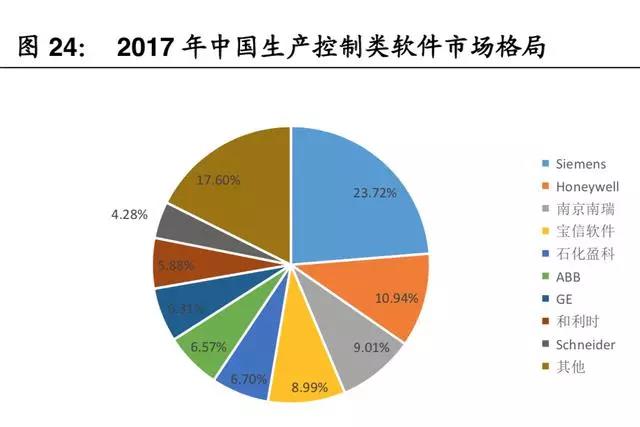

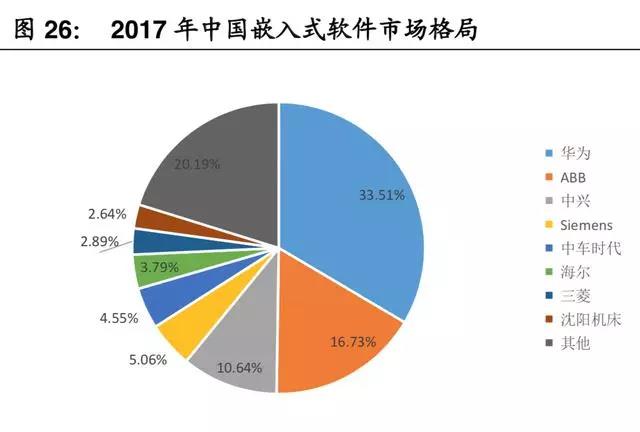

4、 我国工业软件市场前景广阔,国产化势在必行

鲁公网安备 37010202001942号

鲁公网安备 37010202001942号 扫码关注盈建公众号

扫码关注盈建公众号